(i)基准

零件由几个表面组成,每个表面都有一定的大小和相互位置的要求。零件表面之间的相对位置要求包括两个方面:表面之间的距离维度准确性和相对位置精度(例如同在,平行性,垂直性和圆形跳跃等)。部分表面之间的相对位置关系与参考密不可分,并且在不澄清参考的情况下无法确定部分表面的位置。从一般意义上讲,基准是使用零件来确定其他点,线和表面的位置的点,线和表面。根据它们的不同功能,基准可以分为两类:设计基准和过程基准。

1。设计基准

零件图上用于确定其他点,线和表面的参考称为设计参考。至于活塞,设计参考是指活塞中心线和销孔中心线。

2。过程基准

零件在处理和组装过程中使用的参考称为过程参考。过程参考根据其不同用途分为定位参考,测量参考和组装参考。

(1)定位参考:用于使工件的参考文献占据了加工过程中机床或固定装置中正确的位置称为定位参考。根据定位元素,最常用的两个类别是:

自动中心定位:例如三爪Chuck定位。

定位套筒定位:将定位元件放入定位套筒中,例如停止盘定位

其他包括在V形框架中定位,定位在半圆形孔中等等。

(2)测量参考:用于测量零件检查过程中处理表面的大小和位置的参考称为测量参考。

(3)组装参考:用于确定组件或产品组件中零件位置的参考称为组装参考。

(ii)工件安装方法

为了处理满足工件某个部分的指定技术要求的表面,工件必须在加工之前相对于工具上的机床上的正确位置。这个过程通常称为工件的“定位”。在定位工件后,由于切割力,重力等的效果。在处理过程中,应使用某种机制将工件“夹紧”,以使确定的位置保持不变。使工件占据机械上的正确位置并夹紧工件的过程称为“安装”。

工件安装的质量是机械处理中的重要问题。它不仅会直接影响工件安装的处理准确性,速度和稳定性,而且还会影响生产率。为了确保加工表面与其设计参考之间的相对位置精度,安装工件时,加工表面的设计参考应相对于机床占据正确的位置。例如,为了确保环形凹槽和裙子轴的底直径的圆形跳跃,必须安装工件以使其设计参考与机床纺锤体的轴心中心线一致。

在各种机床上加工零件时,有各种安装方法。可以将安装方法汇总为三种类型:校正,标记和固定装置方法的直接方法。

(1)直接使用此方法时,通过一系列尝试,可以在机床上占用工具的正确位置。具体方法是将工件直接安装在机床上,并在拨号量表或抄写板上使用刮擦针在视觉上纠正工件的正确位置,并在验证它的同时对其进行纠正,直到它满足要求为止。

拉直方法的定位精度和速度取决于校正精度,校正方法,纠正工具和工人的技术水平。它的缺点是,它需要大量时间,生产率较低,并且需要经验操作,这对工人的技术有很高的要求,因此仅用于单件和小规模的生产。如果您依靠模仿身体以纠正正确性,则是直接结果。

(2)用机床上的涂上针头涂抹和纠正工件,以将工件与空白或半填充产品上的涂鸦针对齐,以获得正确的位置。显然,此方法需要附加的标记过程。绘制线本身具有一定的宽度,并且在涂抹时会出现划痕错误,并且在纠正工件的位置时会出现观察错误。因此,此方法主要用于批处理大小很小的粗糙处理,空白精度较低,并且大型工件不适合与固定装置一起使用。例如,确定二冲程产品的销孔位置是使用索引头的抄写方法对其进行纠正。

(3)使用固定装置方法:用于夹紧工件和占用正确位置的过程设备称为机床灯具。固定装置是机床的附加设备。在安装工件之前,已经预先调整了工具相对于工具上的工具的位置。因此,在处理一批工件时,无需纠正和定位它们,这可以确保处理的技术要求。他们既可以节省劳动,也没有麻烦。它们是一种有效的定位方法,被广泛用于批处理和质量生产中。我们当前的活塞处理是使用的固定装置方法。

1)在处理过程中保持工件不变的位置的操作称为夹紧。固定装置在处理过程中保持工件不变的位置位置的设备称为夹紧装置。

2)夹具设备应满足以下要求:夹紧时,工件的定位不应损坏;夹紧后,工件的位置在处理过程中不应改变,夹紧应准确,安全和可靠;夹紧快速,易于操作和避免劳动力;简单的结构且易于制造。

3)夹紧时要注意的事情:夹紧力必须适当。太大会导致工件变形,并且太小会导致工件在处理和损坏工件定位时的位移。

(iii)金属切割的基本知识

1。旋转运动和表面形成

转动运动:在切割过程中,为了切割多余的金属,必须制作工件和工具以进行相对切割运动。用车床上的转动工具在工件上切割多余金属的运动称为转弯运动,可以将其分为主运动和进料运动。

主要运动:直接切断工件上的切割层并将其转换为芯片,从而形成了工件的新表面的运动,这称为主运动。在切割过程中,工件的旋转运动是主要运动。通常,主运动的速度更高,切割功率消耗更大。

进料运动:新切割层连续放入切割运动中。进料运动是沿着要形成的工件表面的运动,可以是连续的或间歇性运动。例如,该工具在水平车床上的连续移动,公牛头刨中工件的喂养运动是间歇性的运动。

在工件上形成的表面:在切割过程中,处理后的表面,处理的表面和要处理的表面在工件上形成。处理后的表面是指通过去除多余的金属形成的新表面。要处理的表面是指金属层即将切断的表面。加工表面是指转弯处转向的表面。

2。切割剂量的三个要素是指切割深度,进料量和切割速度。

(1)切割深度:AP =(DW-DM)/2(mm)DW =未加工工件的直径DM =处理工件的直径,而切割深度是我们通常称为工具数量的。

切割深度的选择:应根据加工余量确定切割深度αP。在粗糙处理过程中,除了离开饰面平衡外,应尽可能一次地切断所有粗糙的处理津贴。这不仅允许切割深度,进料ƒ和切割速度V的乘积在确保一定程度的耐用性的前提下较大,而且还减少了工具的数量。在过度加工津贴,过程系统刚度不足或刀片强度不足的情况下,应将其分为两个以上的钻头。目前,第一个工具的切割深度应更大,这可以占总津贴的2/3至3/4;第二个工具的切割深度应较小,以便完成饰面过程可以获得较小的表面粗糙度参数值和更高的处理精度。

当用严重的冷硬材料的切割零件的表面上有硬皮的铸件,字子或不锈钢时,切割深度应超过硬度或冷硬层,以避免在硬皮或冷硬层上切割尖端。

(2)进料数量的选择:每次工件或工具旋转一轮或往复式时,工件的相对位移以及在进料运动方向上的工具为mm。选择切割深度后,应进一步选择较大的进料体积。应选择饲料量的合理值,以确保由于切割力过多,机床和工具不会损坏,由切割力引起的工件偏转不会超过工件准确性允许的值,并且表面粗糙度参数值不会太大。在粗糙处理过程中,限制进料量的主要因素是切割力。在半固定和整理过程中,限制进料量的主要因素是表面粗糙度。

(3)选择切割速度:执行切割处理时,相对于要处理的表面,在主运动方向上刀具切削缘上某个点的瞬时速度为m/min。当选择切割深度αP和进料ƒ时,将根据某些方面选择最大切割速度。切割处理的开发方向是高速切割处理。

(iv)粗糙度力学的概念

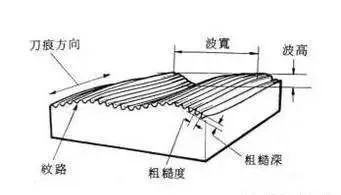

在力学中,粗糙度是指由较小的间距以及加工表面上的峰值和山谷组成的显微镜几何特性。这是互换性研究的问题之一。表面粗糙度通常是由处理方法和其他所使用的因素形成的,例如在处理过程中工具和零件表面之间的摩擦,芯片分离期间表面金属的塑性变形以及过程系统中的高频振动。由于处理方法和工件材料的不同,因此在要处理的表面上留下的痕迹的深度,密度,形状和质地不同。表面粗糙度与匹配性能,耐磨性,疲劳强度,接触刚度,机械零件的噪声和噪声密切相关,并对机械产品的使用寿命和可靠性产生了重要影响。

粗糙度表示

处理后,零件的表面看起来非常光滑,但是放大倍率后不均匀。表面粗糙度是指由较小的间距以及处理后部分表面上的微小峰和山谷组成的微观几何特性,通常由加工方法和(或(或)其他因素形成。零件表面的功能不同,所需的表面粗糙度参数值也不同。表面粗糙度符号应在零件图上标记,以说明表面完成后必须实现的表面特性。有3种类型的表面粗糙度高度参数:

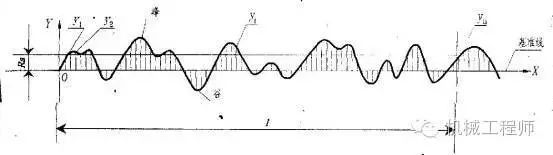

1。轮廓算术平均偏差RA

在采样长度内,沿着测量方向(y方向)上的距离之间的距离的绝对值的算术平均值。

2。微不足道10点高度rz

是指5个最大轮廓峰高度的平均值和在采样长度内的5个最大轮廓谷深度的平均值。

3。最大轮廓高度RY

在采样长度内,最高峰线和轮廓的最低槽之间的距离。

目前,RA主要用于通用机械制造业。

4。粗糙度表示法

5。粗糙度对零件性能的影响

处理工件后的表面质量直接影响处理后零件的物理,化学和机械性能。产品的工作性能,可靠性和寿命在很大程度上取决于主要部分的表面质量。一般而言,重要或关键部件的表面质量要求高于普通零件,因为具有良好表面质量的零件将大大改善其耐磨性,耐腐蚀性和抗疲劳损伤性。

6。切割液

(1)切割液的功能

冷却效果:切割热量可以消除大量的削减热量,改善散热条件,降低工具和工件的温度,从而延长工具的使用寿命并防止工件热变形引起的尺寸错误。

润滑效果:切割液可以在工件和工具之间穿透,在芯片和工具之间的微小间隙中形成薄薄的吸附膜,减少摩擦系数,从而减少工具芯片和工作人员之间的摩擦,减少切割力并减少切割和切割热量,降低工具磨损,并降低工具磨损并改善工作人员的表面质量。这对于完成,润滑特别重要。

清洁功能:清洁过程中产生的微小芯片很容易粘附在工件和工具上,尤其是在钻深孔和扭曲的孔时,很容易将芯片挡在芯片容器凹槽中,从而影响工件的表面粗糙度和工具的使用寿命。使用切割液可以迅速将碎屑洗净,并平稳地进行切割。

(2)类型:有两类常用的切割液

乳液:主要发挥冷却作用。乳液是通过用15到20倍的水稀释乳化油来制成的。这种类型的切割液具有较大的比热,较小的粘度,良好的流动性,并且可以吸收大量的热量。这种切割液的使用主要用于冷却工具和工件,改善工具寿命并减少热变形。乳液中含有更多的水,润滑和抗粘附功能较差。

切油:切割油的主要组成部分是矿物油。这种类型的切割液具有较小的比热,较大的粘度和流动性差。它主要起润滑作用。通常使用的是粘度较低的矿物油,例如发动机油,轻型柴油,煤油等。

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请联系本站,一经查实,本站将立刻删除。如若转载,请注明出处:http://www.gzcsqcyx.com/html/tiyuwenda/7445.html